어떻게 스크류 압출기 펠릿화 시스템 펠릿의 직경과 모양을 제어합니까?

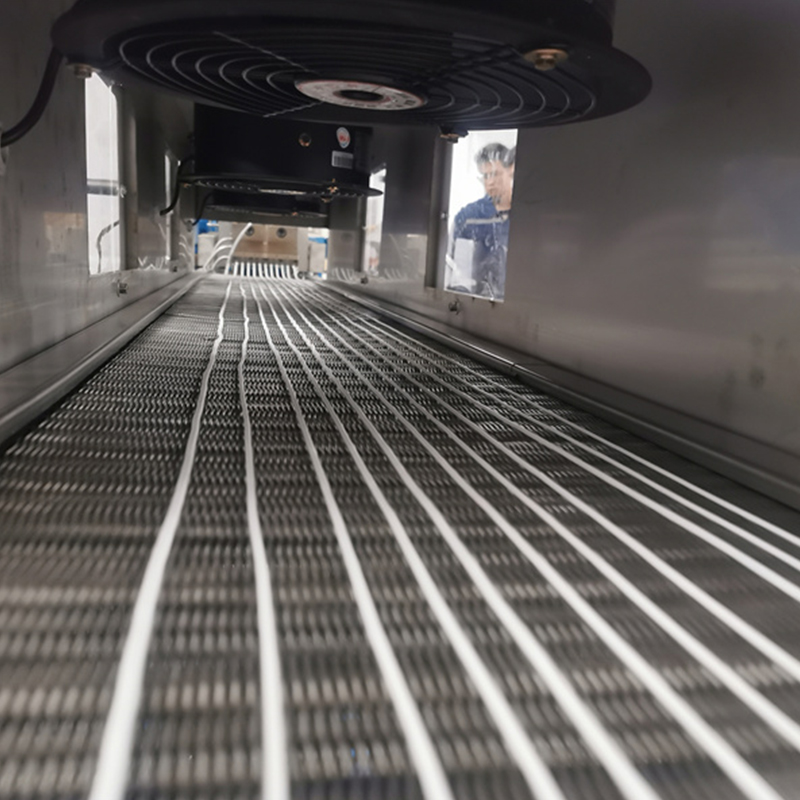

펠릿의 직경은 주로 압출기 끝에 설치된 다이 플레이트의 구멍에 의해 결정됩니다. 다이 플레이트에는 재료가 압출되어 펠릿으로 절단되는 일련의 균일하게 분포된 구멍이 제공됩니다. 따라서 다이 플레이트의 구멍 직경을 조정하여 펠릿의 직경을 직접 제어할 수 있습니다. 스크류 속도를 높이거나 이송 속도를 높이면 다이 플레이트 구멍이 변하지 않을 때 재료의 압출 속도가 증가합니다. 이로 인해 절단 전에 펠렛이 늘어나 펠릿 길이가 늘어나는 반면 직경은 변하지 않거나 약간 유지될 수 있습니다. 감소하다. 따라서 목표 펠릿 크기에 따라 압출 속도를 조정해야 합니다. 펠릿은 수냉식 칼 절단, 핫 칼 절단 또는 회전 칼 절단으로 절단할 수 있습니다. 펠릿이 적절한 위치에서 절단되어 균일한 펠릿 직경을 얻을 수 있도록 절단 장치의 위치, 속도 및 압력을 정밀하게 제어해야 합니다.

스크류의 기하학적 구조와 구성은 재료의 혼합, 가소화 및 압출 공정에 중요한 영향을 미칩니다. 나사산 모양, 피치, 나사 요소의 조합 등을 변경하여 재료의 흐름 패턴과 압출 압력을 조정하여 펠렛의 모양에 영향을 줄 수 있습니다. 예를 들어, 혼합 기능이 더 강한 나사 요소를 사용하면 재료의 균일성이 향상되고 보다 규칙적인 입자 모양을 형성하는 데 도움이 됩니다. 다이 플레이트는 주로 입자의 직경을 제어하지만 그 모양도 입자의 최종 모양에 영향을 미칠 수 있습니다. 예를 들어, 구멍의 특수한 모양을 사용하면 원형이 아닌 입자가 생성될 수 있습니다. 이 효과는 일반적으로 작으며 다른 요인과 조화를 이루어야 합니다.

재료의 물리적, 화학적 특성도 입자의 모양에 영향을 미칠 수 있습니다. 예를 들어, 점도가 높은 재료는 압출 중에 길쭉한 입자 모양을 형성할 가능성이 더 높은 반면, 점도가 낮은 재료는 더 짧은 입자를 형성할 수 있습니다. 따라서 스크류 압출기 펠렛화 시스템을 선택할 때 재료의 특성을 고려하고 그에 따라 장비 및 공정 매개변수를 조정하는 것이 필요합니다. 점도는 흐름에 대한 재료의 저항을 나타내는 척도이며 스크류 압출기에서 재료의 흐름 거동과 압출 후 모양에 직접적인 영향을 미칩니다. 점도가 높은 재료는 압출 중에 흐르기 위해 더 큰 전단력과 압력이 필요하며, 이로 인해 재료가 압출 오리피스에서 늘어나 길쭉한 입자를 형성할 수 있습니다. 대조적으로, 저점도 재료는 더 짧은 형태로 압출될 가능성이 더 높습니다.

재료의 물리적, 화학적 특성 외에도 스크류 속도, 공급 속도, 배럴 온도 분포, 압출 압력 등과 같은 다른 공정 매개변수도 입자의 모양에 중요한 영향을 미칩니다. 과도한 신축이나 전단 변형을 피하면서 압출 공정 중에 재료가 완전히 가소화되고 혼합되도록 보장하기 위해 최상의 조합을 형성하려면 이러한 매개 변수를 서로 조정해야 합니다.

스크류 압출기 과립화 시스템은 템플릿 설계, 압출 속도 제어, 차단 메커니즘 조정, 스크류 및 공정 매개변수 최적화를 통해 입자의 직경과 모양을 제어합니다. 실제 적용에서는 특정 재료 및 생산 요구 사항에 따라 유연한 조정 및 최적화가 필요합니다.